В современном машиностроении и производстве особое внимание уделяется компонентам, обеспечивающим плавное и стабильное вращение. Эти детали играют ключевую роль в работе оборудования, где требуется высокая степень надежности и минимальные отклонения. Их качество напрямую влияет на производительность и долговечность устройств, используемых в различных отраслях.

Особую категорию составляют узлы, предназначенные для работы в условиях повышенных нагрузок и скоростей. Они должны выдерживать значительные механические воздействия, сохраняя при этом точность и плавность хода. Такие элементы часто применяются в станках, измерительных приборах и других сложных агрегатах, где критически важна стабильность работы. Чтобы узнать больше стоит перейти на сайт.

Разработка и производство этих компонентов требуют применения передовых технологий и материалов. Современные решения позволяют достичь минимального трения, снизить уровень вибраций и увеличить срок службы. Это делает их незаменимыми в устройствах, где на первый план выходят требования к качеству и надежности.

Содержание материала

Особенности конструкции шпиндельных подшипников

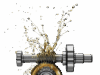

Конструктивные решения, применяемые в данных элементах, направлены на обеспечение высокой стабильности и минимальных отклонений при работе. Они разработаны с учетом требований к долговечности, точности и устойчивости к нагрузкам. Основные особенности включают в себя использование современных материалов, инновационных технологий и тщательно продуманной геометрии.

- Материалы: Применяются сплавы с повышенной износостойкостью и низким коэффициентом теплового расширения, что позволяет сохранять характеристики даже при интенсивной эксплуатации.

- Геометрия: Оптимизированная форма внутренних и внешних колец, а также шариков или роликов, обеспечивает равномерное распределение усилий и снижение вибраций.

- Смазка: Используются специализированные составы, которые минимизируют трение и предотвращают перегрев, что особенно важно при высоких скоростях вращения.

- Точность изготовления: Производство осуществляется с соблюдением строгих допусков, что гарантирует минимальные отклонения и высокую повторяемость параметров.

Дополнительно в конструкции могут быть предусмотрены элементы для компенсации температурных деформаций и защиты от внешних воздействий, таких как пыль или влага. Это делает их пригодными для эксплуатации в сложных условиях.

- Увеличенный ресурс работы за счет снижения износа.

- Повышенная жесткость, необходимая для сохранения стабильности при динамических нагрузках.

- Возможность работы на высоких оборотах без потери характеристик.

Как устроены узлы для высокоточных систем

Конструкции, обеспечивающие точность и стабильность работы в сложных условиях, представляют собой сложные механизмы, требующие тщательной разработки. Их основная задача – минимизировать отклонения и обеспечить долговечность при интенсивных нагрузках. Такие элементы играют ключевую роль в достижении максимальной производительности и надежности оборудования.

Основой таких механизмов являются компоненты, изготовленные с использованием современных технологий. Они включают в себя материалы повышенной прочности, которые способны выдерживать экстремальные температуры и механические воздействия. Особое внимание уделяется геометрии и точности сборки, что позволяет снизить вибрации и повысить плавность работы.

Важным аспектом является смазка, которая обеспечивает снижение трения и предотвращает износ. В зависимости от условий эксплуатации, могут применяться различные типы смазочных веществ, включая синтетические составы или масла с добавками. Это позволяет увеличить срок службы и поддерживать стабильные характеристики на протяжении всего периода использования.

Кроме того, в конструкции предусмотрены элементы для отвода тепла, что особенно важно при длительной работе на высоких скоростях. Это достигается за счет использования специальных каналов или вентиляции, которые предотвращают перегрев и сохраняют оптимальные параметры функционирования.

Таким образом, такие узлы представляют собой результат инженерных решений, направленных на достижение максимальной эффективности и долговечности. Их разработка требует учета множества факторов, включая условия эксплуатации, нагрузки и требования к точности.

Критерии выбора для промышленного оборудования

При подборе компонентов, обеспечивающих стабильную работу механизмов, важно учитывать ряд ключевых параметров. Эти характеристики напрямую влияют на производительность, долговечность и эффективность эксплуатации устройств. Правильный выбор позволяет минимизировать износ, снизить затраты на обслуживание и повысить общую надежность.

Одним из основных факторов является допустимая нагрузка. Устройство должно выдерживать как статические, так и динамические воздействия, сохраняя свои функциональные свойства. Не менее важна скорость вращения, которая определяет возможность работы в условиях повышенных оборотов без потери точности.

Температурный режим также играет значительную роль. Компоненты должны сохранять работоспособность при нагреве или охлаждении, не допуская деформаций или снижения характеристик. Кроме того, стоит учитывать уровень вибраций и шума, которые могут негативно сказаться на качестве выполняемых операций.

Материалы изготовления и степень защиты от внешних воздействий, таких как пыль, влага или химические вещества, также являются важными критериями. Они обеспечивают устойчивость к коррозии и продлевают срок службы. Наконец, совместимость с другими элементами конструкции и простота монтажа упрощают процесс интеграции в существующие механизмы.

На что обратить внимание при подборе?

Выбор компонентов, обеспечивающих стабильную работу механизмов, требует тщательного анализа множества факторов. Важно учитывать не только текущие задачи, но и перспективы эксплуатации, чтобы избежать преждевременного износа и снижения производительности.

Ключевые параметры

Одним из основных критериев является допустимая нагрузка. Она должна соответствовать условиям работы, чтобы исключить перегрузки и деформации. Также стоит обратить внимание на допустимые скорости вращения, которые влияют на долговечность и точность функционирования.

Особенности эксплуатации

Условия использования играют важную роль. Например, при работе в условиях повышенной влажности или загрязнений необходимо выбирать элементы с усиленной защитой. Температурный режим также имеет значение: некоторые материалы теряют свои свойства при экстремальных значениях.

Дополнительно стоит учитывать совместимость с другими деталями конструкции, а также возможность технического обслуживания. Это позволит минимизировать простои и снизить затраты на ремонт.

Технологии повышения точности и долговечности

Современные разработки направлены на улучшение характеристик оборудования, обеспечивая стабильную работу в условиях повышенных нагрузок. Основное внимание уделяется минимизации отклонений и увеличению срока службы компонентов, что позволяет достичь высоких показателей производительности.

Одним из ключевых аспектов является применение передовых материалов, обладающих повышенной износостойкостью и устойчивостью к деформациям. Использование керамики, специальных сплавов и композитов позволяет снизить трение и предотвратить преждевременный выход из строя.

Важную роль играет точная обработка поверхностей, достигаемая за счет современных методов шлифовки и полировки. Это обеспечивает идеальную геометрию деталей, что напрямую влияет на их функциональность и надежность.

Дополнительно внедряются инновационные системы смазки, которые не только уменьшают износ, но и способствуют равномерному распределению нагрузки. Такие решения помогают поддерживать стабильную работу даже при экстремальных условиях эксплуатации.

Наконец, автоматизированный контроль качества на всех этапах производства гарантирует соответствие строгим стандартам. Это позволяет минимизировать вероятность дефектов и обеспечить долговечность конечного продукта.

Современные методы обработки и материалы

В производстве высокоточных компонентов особое внимание уделяется технологиям, которые обеспечивают максимальную надежность и долговечность. Современные подходы к обработке и выбору материалов позволяют достичь исключительных характеристик, необходимых для работы в условиях повышенных нагрузок и скоростей.

Инновационные технологии обработки

Сегодня активно применяются методы, такие как лазерная резка, электроэрозионная обработка и ультразвуковая шлифовка. Эти технологии обеспечивают минимальные отклонения от заданных параметров, что критически важно для обеспечения стабильной работы механизмов. Кроме того, использование компьютерного моделирования и автоматизированных станков с ЧПУ позволяет добиться высокой повторяемости и точности.

Материалы нового поколения

Для изготовления ответственных деталей используются сплавы с повышенной износостойкостью и устойчивостью к коррозии. Керамические композиты и специальные покрытия на основе нитрида титана или алмазоподобных пленок значительно увеличивают срок службы компонентов. Такие материалы также способны выдерживать экстремальные температуры и механические воздействия, что делает их незаменимыми в сложных условиях эксплуатации.