Среди безграничных возможностей современной промышленности порошковая окраска металлических деталей занимает особое место. Эта технология, сочетающая в себе непревзойденное качество и надежность, передает в жизнь самые смелые идеи дизайнеров, придавая металлу новую, выразительную форму.

Необычные структуры, игра текстур, пленительная гамма оттенков — все это становится возможным благодаря порошковой окраске, где каждая деталь обрабатывается с особым вниманием и тщательной проработкой технологического процесса. Узнать больше информации можно на сайте amberpolymer.ru.

Благодаря прочности и стойкости этой закаленной в промышленной огневой жаре технологии, даже самые требовательные проекты обретают завершенность и неповторимость. Эстетика и функциональность воплощаются в каждом произведенном изделии, оставляя свои отпечатки в памяти и сердцах тех, кто с ними взаимодействует.

Содержание материала

Основные этапы процесса порошковой окраски металлических изделий

В данном разделе рассмотрим основные этапы, которые включает процесс порошковой окраски металлических изделий. Эти шаги не только обеспечивают прочное и эстетичное покрытие, но также улучшают защиту металла от коррозии и внешних воздействий.

1. Подготовка поверхности

Первым этапом является очистка металлической поверхности от загрязнений, ржавчины и старого покрытия. Это важный шаг, поскольку от его качества зависит адгезия порошка к металлу и долговечность покрытия. Для подготовки поверхности могут применяться различные методы, включая механическую обработку, химическую обработку и фосфатирование.

2. Нанесение порошка

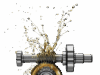

Второй этап — нанесение порошка на подготовленную поверхность. Для этого используются специальные аппараты, например, электростатические распылители. Порошок равномерно распыляется на поверхность, образуя тонкую пленку. Затем изделие подвергается термической обработке, чтобы порошок расплавился и стал однородным покрытием.

3. Термическая обработка

Третий этап — термическая обработка покрытого изделия. Изделие помещается в специальную печь, где при определенной температуре порошок полностью расплавляется и образует прочное и стойкое покрытие. Термическая обработка также помогает устранить возможные дефекты покрытия, такие как пузырьки и неровности.

4. Охлаждение и контроль качества

Последний этап — охлаждение и контроль качества покрытого изделия. Охлаждение проводится таким образом, чтобы изделие остыло равномерно и без возникновения дефектов. После охлаждения изделие проходит контроль качества, где проверяются его внешний вид, адгезия покрытия, стойкость к химическим и механическим воздействиям. При необходимости могут быть произведены дополнительные шлифовка или покрытие лаком для улучшения эстетических свойств.

Подготовка поверхности изделия

Очистка и предварительная обработка

Первый шаг в подготовке поверхности изделия — это его очистка от всевозможных загрязнений, таких как пыль, грязь, жир, остатки масел и ржавчины. Для этой цели применяются различные методы, включая механическую чистку, обезжиривание и лужение.

После очистки необходимо произвести предварительную обработку поверхности, чтобы создать оптимальные условия для нанесения порошкового покрытия. Этот этап может включать такие процессы, как фосфатирование, пескоструйная обработка или использование дополнительных промежуточных слоев, включающих преобразующие основу составы.

Шлифовка и подгонка

Для получения гладкой и равномерной поверхности нередко требуется провести шлифовку. Этот процесс включает в себя удаление неровностей, царапин и дефектов путем применения абразивных материалов и инструментов. После шлифовки подгоняются размеры и форма изделия.

Успешная подготовка поверхности изделия перед порошковой покраской существенно влияет на качество и эстетический вид конечного продукта. Этот процесс помогает предотвратить появление пузырей, отслаивание или расслоение покрытия, а также снизить вероятность коррозии и возникновение прочих дефектов.

Нанесение порошка

В данном разделе рассматривается процесс нанесения порошкового материала на поверхность металлических изделий. Метод, который используется для нанесения порошка, обеспечивает равномерное и прочное покрытие, придающее изделию эстетичный внешний вид и защищающее его от воздействия различных факторов.

Подготовка поверхности

Перед нанесением порошка на металлическую поверхность необходимо провести ее подготовку. Этот этап включает очистку от загрязнений, окраску основы и проведение дополнительных процедур, таких как шлифовка и ошкуривание. Качество подготовки поверхности напрямую влияет на результат покраски и долговечность покрытия.

Нанесение порошкового материала

После подготовки поверхности происходит нанесение порошкового материала. Для этого применяются специальные аппараты, которые равномерно наносят порошок на изделие. Нанесение может осуществляться с помощью электростатического поля или пневматических систем. В результате этого процесса получается гладкое и ровное покрытие, не имеющее следов капель и разводов.

Термическая обработка

После нанесения порошкового материала на изделие, оно подвергается термической обработке. Во время обработки порошок плавится и превращается в плотное и прочное покрытие. Термическая обработка также позволяет улучшить адгезию порошка к металлической поверхности и устранить возможные дефекты.

Нанесение порошка является важным этапом в процессе порошковой покраски металлических изделий. Качественно нанесенное покрытие обеспечивает не только привлекательный внешний вид, но и защиту изделия от коррозии, ультрафиолетового излучения и механических повреждений. Этот метод позволяет достичь высокой стойкости покрытия, что делает порошковую покраску популярным выбором для множества различных применений в различных отраслях.

Термическая обработка

| Типы термической обработки | Описание |

|---|---|

| Нормализация | Процесс нагрева металла до определенной температуры с последующим его охлаждением на воздухе или в специальных условиях. Этот тип обработки устраняет внутренние напряжения, улучшает структуру и снижает твердость металла. |

| Отжиг | Процесс прогрева и последующего охлаждения металлического изделия, который направлен на изменение его свойств. Отжиг улучшает пластичность и устраняет деформации, вызванные обработкой или сваркой. |

| Закалка | Процесс быстрого охлаждения нагретого металла, обычно в воде или масле, с целью увеличения его твердости и прочности. Закалка позволяет получить мартенситную структуру металла. |

Термическая обработка является неотъемлемой частью производства металлических изделий и выполняется с использованием специального оборудования и технологических процессов. Она позволяет достичь определенных характеристик металла и повысить его качество и прочность. Комбинирование термической обработки с порошковой покраской металлических изделий позволяет создать продукцию современного высокого уровня.

Завершающие этапы выполнения работ и проверка качества

После завершения основных процессов и прохождения всех предыдущих этапов, наступает время завершающих работ и проверки качества окрашивания металлических изделий. На этом этапе специалисты проводят тщательный анализ и контроль, чтобы убедиться в высоком уровне исполнения работ и соответствии конечного продукта требованиям и стандартам.

Одним из важных действий на завершающем этапе является проверка равномерности и качества покрытия. Специалисты аккуратно осматривают каждое изделие, чтобы убедиться, что покрытие нанесено равномерно без появления нежелательных дефектов, таких как пузырьки или потеки. При обнаружении таких дефектов, специалисты принимают меры для их устранения, либо изделие направляется на повторное покраску.

Кроме внешнего осмотра, специалисты осуществляют контроль толщины покрытия, замеряя его на определенных участках изделий. Это делается с помощью специальных инструментов, которые могут точно определить толщину покрытия. Такой контроль является важным для обеспечения соответствия требованиям качества и защитных свойств покрытия.

Дополнительно, специалисты проводят тестирование изделий на наличие долговечности покрытия. Они проводят испытания, в которых изделию подвергаются воздействия, которые оно может встретить в реальной эксплуатации: ультрафиолетовое излучение, воздействие химических веществ, абразивные материалы и другие факторы. По результатам испытаний подтверждается качество и долговечность покрытия.

Завершающие работы и контроль качества играют ключевую роль в гарантии высокого уровня окраски металлических изделий. Тщательная проверка этих этапов позволяет обеспечить долговечность покрытия, его соответствие требованиям и эстетичный внешний вид.

Почему порошковая обработка металлических поверхностей предпочтительнее, чем использование жидких аналогов?

Качество и долговечность

Высокое качество порошкового покрытия обусловлено его специфическими свойствами. В отличие от жидких аналогов, порошковое покрытие образует пленку, которая равномерно покрывает всю поверхность металла и создает защитный слой. Благодаря этому, покрытие обладает высокой стойкостью к механическим повреждениям, воздействию внешних факторов и ультрафиолетовому излучению, что гарантирует его долговечность.

Простота и безопасность обработки

Порошковая обработка металлических изделий обладает простотой и безопасностью в применении. Порошковый материал не токсичен и не содержит опасных растворителей, за счет чего обработка металлических изделий становится безопасной и экологически чистой процедурой. Кроме того, процесс покраски можно легко контролировать и адаптировать под конкретные требования, что обеспечивает высокую степень надежности и повторяемости результата.