Полиэтилен низкого давления (ПБВ, или ПНД) — один из самых востребованных пластиков в мире. Его применяют для производства пленок, бутылок, тары, мешков, труб и множества других изделий. Но за каждым килограммом ПБВ стоит сложная, точная и высокотехнологичная система — установка для производства ПБВ. Это не просто «пластиковый пресс», а комплексное инженерное решение, объединяющее экструзию, кристаллизацию, охлаждение и автоматизированный контроль качества.

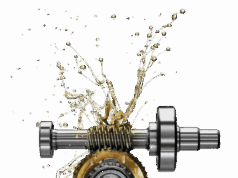

Современные установки для производства ПБВ работают на принципе непрерывной экструзии. Полиэтиленовая гранула подается в экструдер, где под действием высокой температуры (180–220 °C) и механического давления превращается в однородную расплавленную массу. Далее материал проходит через фильеру — форму, определяющую геометрию изделия: пленка, труба, профиль. Ключевая особенность таких установок — способность работать с различными марками ПНД: от легких пленочных до высокопрочных технических сортов.

В отличие от устаревших моделей, современные линии оснащены системами автоматического регулирования температуры, давления и скорости подачи. Интеллектуальные датчики отслеживают толщину пленки с точностью до 1 микрона, а алгоритмы корректируют параметры в реальном времени — минимизируя отходы и повышая выход годной продукции до 98%. Это особенно важно в условиях роста цен на сырье и жестких экологических стандартов.

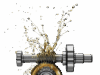

Особое внимание уделяется системам охлаждения. После выхода из фильеры расплавленный материал должен быстро и равномерно затвердеть. Для этого применяются воздушные, водяные или комбинированные системы охлаждения с контролем влажности и скорости потока. Неправильное охлаждение — и пленка деформируется, появляются внутренние напряжения, снижается прозрачность и прочность. Современные установки используют технологии «тепловой стабилизации», позволяющие получать однородную структуру даже при высоких скоростях производства — до 200 м/мин.

Важный тренд — интеграция с переработкой вторичного сырья. Многие установки теперь поддерживают до 30% рециклинга: добавление измельченных отходов ПНД в производственный цикл без потери качества. Это не только снижает себестоимость, но и делает бизнес экологически ответственным — что все чаще становится требованием покупателей и регуляторов.

Установки для производства ПБВ сегодня — это не просто оборудование, а «умные фабрики». Они подключаются к IoT-платформам, передают данные о производительности, расходе энергии, частоте остановов в облачные системы управления. Руководитель может отслеживать работу линии с телефона, получать прогнозы замены фильтров, предупреждения о перегреве или износе шнека — и принимать решения до возникновения аварии.

Применение таких установок широкое: от упаковки продуктов и бытовой химии до сельхозпленок, геомембран для водоемов и медицинских пакетов. В условиях запрета на одноразовый пластик в ЕС и других регионах, ПБВ становится основой для перерабатываемой упаковки — и именно установки, способные производить качественный, тонкий, прочный и безопасный материал, определяют конкурентоспособность компании.

Выбор установки — это не вопрос цены, а стратегическое решение. Дешевая линия может сэкономить на старте, но обойдется в двойную цену через 2 года: постоянные ремонты, брак, перерасход сырья, потеря клиентов из-за нестабильного качества. Современные установки — это инвестиция в надежность, масштабируемость и устойчивость.

Производство ПБВ — это не просто плавление пластика. Это наука о молекулярной структуре, термодинамике и точности. Установки, которые сегодня ведут производство, — это не машины. Это технологические ядра, формирующие будущее упаковки: экологичной, эффективной и бесперебойной. И те, кто инвестирует в качественное оборудование, не просто производят пленку — они создают основу для устойчивого рынка.